節(jié)能減排是世界各國的汽車制造企業(yè)發(fā)展的主題,均投入大量資金進(jìn)行研究,從改善制造設(shè)備,到提升涂裝新技術(shù)、發(fā)展涂新材料,從而達(dá)到節(jié)能減排目的。同時(shí)涂裝材料與技術(shù)、生產(chǎn)設(shè)備直接影響到汽車外在的美觀性和使用性能,因此,關(guān)于汽車涂裝新技術(shù)、新材料和新設(shè)備的研究,應(yīng)當(dāng)繼續(xù)不斷開拓,最終實(shí)現(xiàn)逐步實(shí)施及推廣。

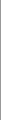

出于建設(shè)資源節(jié)約型、環(huán)境友好型社會(huì)的需求和降低制造成本適應(yīng)市場競爭的需要,各大汽車廠家都在想盡辦法引用節(jié)能技術(shù)減排降耗和加強(qiáng)對能源使用的管理。涂裝車間是汽車制造過程中的能源消耗大戶,因此涂裝車間的能耗控制顯得尤為重要。必須從工程建設(shè)開始,使用更節(jié)能、更環(huán)保的工藝、設(shè)備、材料,上篇文章就涂裝節(jié)能減排新材料做了詳細(xì)的介紹,下面就節(jié)能減排汽車涂裝新技術(shù)和新設(shè)備做一些探討。

1、涂裝節(jié)能減排新技術(shù)

1.1、新型陰極電泳材料技術(shù)

陰極電泳材料較具有代表性材料分別有自泳漆、分層陰極電泳材料和紫外光固化陰極電泳材料。自泳漆利用化學(xué)自動(dòng)沉淀反應(yīng),在金屬表面形成有機(jī)涂層從而減少電能的消耗。分層陰極電泳材料可使電泳底漆兼具防銹和耐候功能,可取消中涂工藝過程。紫外光固化陰極電泳材料可降低電泳濕膜在膠化成型過程中的能源消耗。

1.2、旋杯噴涂技術(shù)

旋杯噴涂技術(shù)使用實(shí)現(xiàn)涂料有效利用。旋杯噴涂技術(shù)利用旋杯和被涂工件進(jìn)行電極設(shè)置所形成的強(qiáng)電場,與此同時(shí)旋杯在驅(qū)動(dòng)力的作用下旋轉(zhuǎn),涂料在旋杯內(nèi)處于離心力和強(qiáng)電場的共同作用下,均勻的噴涂在工件上。自動(dòng)靜電旋杯涂裝優(yōu)點(diǎn)包括:(1)對涂料的霧化效果好,能顯著改善涂膜的外表;(2)對涂料的利用率高,節(jié)約涂料,減少污染;(3)涂裝靈活性高,利于仿形,能應(yīng)用于機(jī)器人的涂裝。目前生產(chǎn)旋杯的主要制造商包括:德國的DULL、法國SAMES、日本ABB、日本TKS。

1.3、3C1B涂裝技術(shù)

新型的涂裝工藝3C1B,主要特點(diǎn)是對3C2B的中烘干工序進(jìn)行了合理的簡化,將中涂烘干、中涂打磨、中涂儲(chǔ)存和面涂擦凈等工序相應(yīng)取消。水性3C1B工藝是在溶劑型3C1B工藝的基礎(chǔ)上,結(jié)合水分在常溫下?lián)]發(fā)慢的機(jī)理,將原有每道噴涂后的常溫流平調(diào)整為60~80oC的閃干流平,以滿足水性涂料脫水率要求。降低了有機(jī)揮發(fā)性化合物的排放,節(jié)約了成本,避免了傳統(tǒng)的汽涂裝工藝不滿足環(huán)保技術(shù)的要求。

1.4、水性免中涂技術(shù)

免中涂工藝在涂膜質(zhì)量滿足汽車涂層各項(xiàng)性能指標(biāo)的基礎(chǔ)上,免去了中涂工序,達(dá)到了節(jié)能、減耗、環(huán)保、降成本的目的,是未來汽車涂裝技術(shù)的發(fā)展趨勢。相對于傳統(tǒng)的三涂兩烘(3C2B)工藝,其在涂膜質(zhì)量滿足各項(xiàng)性能指標(biāo)的基礎(chǔ)上,取消了中涂,將中涂層的功能特性集成到涂料體系的其他組分中,減少了涂料耗量,降低了運(yùn)行能耗和VOC的排放量。免中涂工藝優(yōu)化和簡化了涂裝,被認(rèn)為是目前最具發(fā)展前景的涂裝技術(shù)之一。

2、涂裝節(jié)能減排新設(shè)備

2.1、壁掛噴漆機(jī)器人

把車間機(jī)器人的底座或手臂安裝在室內(nèi)壁板外部,即為壁掛機(jī)器人。通過減少噴漆這類機(jī)器人底座位置的面積,可以實(shí)現(xiàn)噴漆室整體寬度的降低,減少了噴漆室橫截面積和空調(diào)送風(fēng)量,最終降低了空調(diào)風(fēng)機(jī)耗電量。

2.2、車身翻轉(zhuǎn)輸送技術(shù)

車身翻轉(zhuǎn)技術(shù)是一種車身在運(yùn)動(dòng)過程中,能夠邊向前進(jìn)邊實(shí)現(xiàn)縱向的翻轉(zhuǎn)。這種技術(shù)在涂裝車間對車身進(jìn)行前處理以及電泳程序時(shí)的沖洗浸漬等環(huán)節(jié)被廣泛采用。此項(xiàng)技術(shù)的主要優(yōu)勢在于它能夠大大減小機(jī)械設(shè)備的長度,同時(shí)節(jié)省大量投資、化學(xué)藥物的使用、沖洗液和用電量等,對于車身的涂裝效果和整體生產(chǎn)效率也非常有利。目前應(yīng)用比較有代表性的包括杜爾(DUERR)公司的RoDip-3,RoDip-3Plus和艾森曼 (EISENMANN)公司的多功能穿梭(Vario-Shuttle )。

2.3、轉(zhuǎn)輪技術(shù)

沸石轉(zhuǎn)輪濃縮技術(shù)就是針對低濃度VOCs的治理而發(fā)展起來的一種新技術(shù),與催化燃燒或高溫焚燒進(jìn)行組合,形成了沸石轉(zhuǎn)輪吸附濃縮+焚燒技術(shù)。在VOCs治理中使用沸石轉(zhuǎn)輪,將大風(fēng)量、低濃度的廢氣濃縮成為高濃度、小風(fēng)量的廢氣,從而減少設(shè)備的投入費(fèi)用和運(yùn)行成本,提高廢氣的處理效率。在處理大風(fēng)量、低濃度廢氣的時(shí)候,如果沒有沸石轉(zhuǎn)輪,直接進(jìn)行燃燒,則不僅廢氣處理設(shè)備體積大,而且運(yùn)行成本高。而使用轉(zhuǎn)輪濃縮后高濃度、小風(fēng)量的廢氣進(jìn)入廢氣處理設(shè)備可減少投資費(fèi)用,其次高濃度的廢氣在燃燒VOCs的時(shí)候可以減少燃料的使用量降低運(yùn)行成本。濃縮轉(zhuǎn)輪在冷卻區(qū)被冷卻,經(jīng)過冷卻區(qū)的空氣,再經(jīng)過加熱后作為再生空氣使用,達(dá)到節(jié)能的效果。